服务热线

86-0769-83110798

前言概述:

UN38.3认证:航空运输条件鉴别报告书,全称为:联和国危险品运输实验和标准手册第三部38.3款(针对锂电池航空安全运输的要求),至今《联和国危险品货物运输试验和标准手册》的第3部分38.3条款(UN38.3)Rev.6(2016)版本已经发布实施。

为确保航空运输安全,并满足客户对含锂电池货物的运输需求,根据航协《危险物品规则》的相关规定,制定出可充电型锂电池操作规范,即UN38.3(UNDOT)的测试。根据民航规章要求,航空公司和机场货物收运部门应对锂电池进行运输文件审查,zui重要的是每种型号的锂电池UN38.3安全检测报告。即要求锂电池运输前,必须要通过高度模拟、高低温循环、振动试验、冲击试验、 55℃外短路、撞击试验、过充电试验、强制放电试验,才能保证锂电池运输安全。如果锂电池与设备没有安装在一起,并且每个包装件内装有超过24个电池芯或12个电池,则还须通过1.2米自由跌落试验。

概括如下:

T.1 高度模拟试验

T.2 热循环测试

T.3 振动试验

T.4 碰撞试验

T.5 外短路试验

T.6 冲击试验

T.7 过充电试验

T.8 强制放电试验

T.9 1.2米跌落测试

锂电池UN38.3报告可由民航的第三方检测机构,也可由具备检测能力的电池生产厂家提供。如不能提供此项检测报告,民航将禁止锂电池进行航空运输。

1、检测目的

规范《关于危险品货物运输建议书》第五修订版第38.3节检测项目的操作,确保测试准确性及安全性。

2 、适用范围

本规程适用于在产品中作电源使用的原电池、二次电池,电芯以及电池组的(测试目的、测试方法及判定标准)。

3 、参考技术规范

《关于危险品货物运输建议书》第6修订版第38.3节

4、检测环境

温度:20±5℃; 湿度:45%RH~75%RH; 大气压力:86kpa~106 kpa。

5、适用于UN38.3的产品列表

1)各种铅酸蓄电池(如汽车启动用铅酸蓄电池、固定型铅酸蓄电池、小型阀控密封铅酸蓄电池等);

2)各种动力二次电池(如动力车用电池、电动道路车车用电池、电动工具用电池、混合动力车用电池等);

3)所有平衡车电池;

4)各种手机电池(如锂离子电池、锂聚合物电池、镍氢电池等);

5)各种小型二次电池(如笔记本电脑电池、数码相机电池、摄像机电池、各种圆柱型电池、无线通讯电池、便携式DVD电池、CD和MP3播放器电池等);

6)各种一次电池(如碱性锌锰电池、锂锰电池等)。

6、检测方法和步骤

6.1 准备样品,按下表的要求准备(根据电池类型确定样品数量及各测试项目需求的电池状态)

不同类型电池需做的测试项目和送检数量表(表1)

类型 | 原电池 | 可充电电池 | ||||

电芯 | 电池 | 电芯 | 电池 | |||

测试项目 | 小电池 | 大电池 | 小电池 | 大电池 | ||

T1-T5 | 10(un) | 4(un) | 4(un) | 10(ch-1) | 4(ch-1) | 2(ch-1) |

10(dis) | 4(dis) | 4(dis) | 10(dis-1) | 4(ch-50) | 2(ch-25) | |

T6 | 5圆形 or 10(un) 方形 | 5圆形 or 10(un) 方形 | 5圆形 or 10(un) 方形 | 5圆形 or 10(50%)方形 | 5圆形or 10(50%)方形 | 5圆形or 10(50%)方形 |

5圆形 or 10(dis) 方形 | 5圆形 or 10(dis) 方形 | 5圆形 or 10(dis) 方形 | ||||

T7 | / | / | / | / | 4(ch-1) | 2(ch-1) |

4(ch-50) | 2(ch-25) | |||||

T8 | 10(dis) | / | / | 10(dis-1) | / | / |

10(dis-50) | ||||||

T9 | / | / | / | / | / | / |

合计 | 40(圆形)or 50(方形) | 8电池 | 8电池 | 35圆形or40方形电芯 | 16电池 | 8电池 |

组成电芯: | 组成电芯: | 组成电芯: | 组成电芯: | |||

备注:

1、大电池:锂金属或锂离子电池,毛重> 12Kg。

2、小电池:锂金属或锂离子电池,毛重≤ 12Kg。

3、*个交替充电放电周期:指按制造商要求的条件进行充放电一个循环。

4、un:没有进行放电的样品。

5、dis:用制造商要求的标准放电电流给样品*放电。

6、ch-1:指按制造商要求的条件进行一个充放电循环后再*充电。

7、dis-1:指按制造商要求的条件进行一个充放电循环后再*放电。

8、ch-50:指按制造商要求的条件进行50个充放电循环后再*充电。

9、dis-50:指按制造商要求的条件进行50个充放电循环后再*放电。

10、50%:指按制造商要求的条件进行一个充放电循环后,再充电至容量设计值的50%。

11、没有安装过充保护装置的电池,如果其zui终是组装在集成电池,且集成电池能够提供过充保护,那么该电池不需要进行过充电试验。

12、集成电池在满电状态下,如果锂含量不超过500g或者瓦时不超过6200Wh,其组成电池或电芯通过UN38.3全项目,则集成电池只需做test 3,4,5,7(针对过充电池)

13、集成电池在满电状态下,锂含量超过500g或者瓦时超过6200Wh的锂电池,如果其组成电池或电芯通过UN38.3 全项目,并且集成电池装配有可以预防短路,过充,电池组之间过热或过量充电的控制系统,则集成电池可以不做UN38.3。

6.2 按项目顺序要求进行下面T1-T8的测试项目:T1-T5按顺序进行,T6、T8必须使用未做过任何试验的样品,T7可以T1-T5试验中未损坏的样品进行。

6.3 测试项目目的、方法及判定标准。

6.3.1 检测项目:T1高度模拟

6.3.1.1 检测目的:模拟低气压条件下的航空运输,验证电池可靠性能。

6.3.1.2 检测方法:

a.按照表1中要求,准备相应数量的样品,并对样品进行规定状态的充放电处理。

b.用万用表测量样品开路电压,并记录开路电压值。

c.用电子称称样品的质量,并记录质量值。

d.将电池放入锂电池高空低气压模拟试验箱,并按测试要求调节到相应的温度与气压值(温度20±5℃、大气压力<11.6Kpa),待气压值稳定后用秒表开始记时,6H后将样品拿出。

注:设定时,因试验箱上表头为真空表,需要进行如下换算。

换算公式:①先将要求值11.6Kpa换算成Mpa(11.6Kpa =11.6Kpa÷1000=0.0116Mpa)

②再用标准大气值0.1Mpa-0.0116Mpa=0.0884Mpa

即,调整试验箱时,让真空表的指针指在0.0884Mpa,就相当于试验箱内的压力为11.6KPa。

e.测量开路电压与质量,并记录。

f.检查产品外观。

6.3.1.3 判定标准:

a.样品外观应无漏液、冒烟、分解、破裂以及着火现象。

b.样品前后质量损失率≤0.1%。计算方法:样品质量损失率(%)=(测试前样品的质量-测试后样品的质量)÷测试前样品的质量×100% 。

c.测试前后样品的开路电压比值≥90%。计算方法:开路电压前后比值(%)=测试后样品的开路电压÷测试前样品的开路电压×100%。

d.对于*放电的样品不需要对开路电压进行判定。

6.3.1.4 检测仪器:

名称(简称) | 型号 | 备注 |

锂电池过充过放测试仪 | GS-CFG2008 | 5v10A,8通道 |

锂电池高空低气压模拟试验箱 | GS-QYZ30 | PLC+触摸屏操作 |

电子天平 | ES-500A | 量程:500g。精度0.1g |

数字多用表(万用表) | F17B | 福禄克 |

秒表 | PC396 | 数显 |

6.3.2 检测项目:T2热循环测试

6.3.2.1 检测目的:验证电池和电芯在极速且的温度变化条件下的密封性和内部的线路连接性。

6.3.2.2 检测方法:

a. 按照表1中要求,准备相应数量的样品,并对样品进行规定状态的充放电处理。

b.用万用表测量样品开路电压,并记录开路电压值。

c.用电子称称样品的质量,并记录质量值。

d.将样品放入冷热冲击箱,并按如下步骤设置仪器并对样品进行测试:

●将电芯或电池在温度为75±2℃的条件下贮存6h,大电池应贮存12h。

●然后在30分钟内降温到-40±2℃,并在此温度条件下贮存6h,大电池应贮存12h。

●重复操作步骤10次。

●将电池或电芯取出并在环境温度为20±5℃的条件下放置24h。

e.测量开路电压与质量,并记录。

f.检查产品外观。

6.3.2.3 判定标准:

a.样品外观应无漏液、冒烟、分解、破裂以及着火现象。

b.样品前后质量损失≤0.1%。计算方法:样品质量损失(%)=(测试前样品的质量-测试后样品的质量)÷测试前样品的质量×100% 。

c.测试前后样品的开路电压比值≥90%。计算方法:开路电压前后比值(%)=测试后样品的开路电压÷测试前样品的开路电压×100%。

d.对于*放电的样品不需要对开路电压进行判定。

6.3.2.4 检测仪器:

名称(简称) | 型号 | 备注 |

锂电池过充过放测试仪 | GS-CFG2008 | 5v10A,8通道 |

锂电池冷热冲击试验箱 | GS-LDCRT80 | PLC+触摸屏操作;内箱150L,温度范围-40℃~+150℃ |

电子天平 | ES-500A | 量程:500g。精度0.1g |

数字多用表(万用表) | F17B | 福禄克 |

秒表 | PC396 | 数显 |

6.3.3 检测项目:T3振动

6.3.3.1 检测目的:模拟在运输过程中的振动。

6.3.3.2 检测方法:

a.按照表1中要求,准备相应数量的样品,并对样品进行规定状态的充放电处理。

b.用万用表测量样品开路电压,并记录开路电压值。

c.用电子称称样品的质量,并记录质量值。

d.将样品用夹具牢固地安装在振动台的测试平台上,并按照如下测试条件设置振动台的测试参数:

●振动波形:正弦波。

●振动频率:频率从7赫兹上升到200赫兹,然后再回到7赫兹,每一个扫频过程约为15分钟。这一振动过程须对三个互相垂直的电池安装方位的每一个轴向都重复进行12次,总共为时3小时。其中一个振动方向必须与端面垂直。

●对数扫频为:从7HZ开始保持1gn的zui大加速度直至频率达到期18HZ,然后将振幅保持在0.8mm(总偏移1.6mm)并增加频率直至zui大加速度达8gn(频率约为50HZ)。将zui大加速度保持在8gn 直至频率增加到200HZ。

e.测量开路电压与质量,并记录。

f.检查产品外观。

6.3.3.3 判定标准:

a.样品外观应无漏液、冒烟、分解、破裂以及着火现象。

b.样品前后质量损失≤0.1%。计算方法:样品质量损失(%)=(测试前样品的质量-测试后

样品的质量)÷测试前样品的质量×100% 。

c.测试前后样品的开路电压比值≥90%。计算方法:开路电压前后比值(%)=测试后样品的

开路电压÷测试前样品的开路电压×100%。

d.对于*放电的样品不需要对开路电压进行判定。

6.3.3.4 检测仪器:

名称(简称) | 型号 | 备注 |

锂电池过充过放测试仪 | GS-CFG2008 | 5v10A,8通道 |

三轴向电磁振动试验台 | GS-DZCT-300 | zui大试验负载:0~50 kg;振动方向:垂直(上下)+水平(左右 或 前后);台面尺寸:750×750 mm;频率范围 :DG~3500Hz;持续位移 20mm;冲击位移(zui大位移) 25mm;zui大速度:1.8m/s ;大加速度:981m/s2(100g)(空载) |

电子天平 | ES-500A | 量程:500g。精度0.1g |

数字多用表(万用表) | F17B | 福禄克 |

6.3.4 检测项目:T4碰撞

6.3.4.1 检测目的:模拟在运输过程中可能发生的撞击

6.3.4.2 检测方法:

a.按照表1中要求,准备相应数量的样品,并对样品进行规定状态的充放电处理。

b.用万用表测量样品开路电压,并记录开路电压值。

c.用电子称称样品的质量,并记录质量值。

d.将样品用夹具牢固地安装在机械冲击试验机的测试平台上,并按如下测试条件设置测试参数。

●冲击波形:半正弦波;

●小电池超过4.48Kg,峰值加速度会小于150gn;

●大电池超过12Kg,峰值加速度会小于50gn;

●每个小电池须经受zui大加速度150gn和脉冲持续时间6毫秒的半正弦波冲击,样品每个面必须经受三次冲击,6个面,总共18次;

●对于大型电池必须经受zui大加速度50gn和脉冲持续时间为11毫秒的半正弦波冲击,样品每个面必须经受三次冲击,6个面,总共18次;

e.测量开路电压与质量,并记录。

f.检查产品外观。

6.3.4.2 判定标准:

a.样品外观应无漏液、冒烟、分解、破裂以及着火现象。

b.样品前后质量损失≤0.1%。计算方法:样品质量损失(%)=(测试前样品的质量-测试后样品的质量)÷测试前样品的质量×100% 。

c.测试前后样品的开路电压比值≥90%。计算方法:开路电压前后比值(%)=测试后样品的开路电压÷测试前样品的开路电压×100%。

d.对于*放电的样品不需要对开路电压进行判定。

6.3.4.4 检测仪器:

名称(简称) | 型号 | 备注 |

锂电池过充过放测试仪 | GS-CFG2008 | 5v10A,8通道 |

加速度冲击碰撞试验台 | GS-LCJSD-50 | 工作平台:400x400 mm; zui大负载: 50Kg;峰值加速度: 半正弦波 30~600G;脉冲持续时间: 半正弦:1~30 ms;加速度允差: ≤10%;速度变化量: ≤10% ;台面横向比: ≤10%;压缩空气: 0.5~0.8Mpa; 采样频率: 高至1MHz;脉冲持续时间: 0.1—100ms;zui大加速度: 10000G. |

电子天平 | ES-500A | 量程:500g。精度0.1g |

数字多用表(万用表) | F17B | 福禄克 |

6.3.5 检测项目:T5外部短路

6.3.5.1 检测目的:模拟外部短路

6.3.5.2 检测方法:

a.按照表1中要求,准备相应数量的样品,并对样品进行规定状态的充放电处理。

b.打开恒温恒湿箱,将温度设定到57℃当箱内的实际温度达到设定值并稳定后进行下一步。

c.将热电偶贴于样品表面,放入高温老化试验箱,并通过热电偶监控样品表面温度。

d.当样品表面温度达到57℃±4℃时(外电阻<0.1Ω条件下短路),用阻值小于0.1欧姆的导线短路样品正负极,短路状态应该在样品表面温度返回到57℃±4℃后,至少再持续1h以上。

f.试验后的样品再观察6h结束试验。

6.3.5.3 判定标准:

a.测试过程中样品表面温度不超过170℃。

b.测试完成后样品应无分解、破裂和着火现象发生。

6.3.5.4 检测仪器:

名称(简称) | 型号 | 备注 |

锂电池过充过放测试仪 | GS-CFG2008 | 5v10A,8通道 |

温控型锂电池外部短路试验机 | GS-WBDL30 | zui大短路电流:1000A ; 装置内阻: 5 mΩ与80mΩ自行切换;遥控距离: 无固体阻隔 50m; 机械寿命: 30万次;电寿命: 阻性负载 5万次;zui小采样间隔:100ms,温度、电流、电压测试数据能够同步保存在一个文件内;温度范围:0℃~100℃(同时满足试验条件20℃±5℃与60℃±5℃);温度波动度: ±1℃;温度偏差: ±2℃;内箱尺寸:W800 X D800 X H800m。 |

温度数据采集器 | 34970A+34901A | 60通道 |

秒表 | PC396 | 数显 |

6.3.6 检测项目:T6冲击

6.3.6.1 检测目的:模拟样品遭受冲击

6.3.6.2 检测方法:

a.按照表1中要求,准备相应数量的样品,并对样品进行规定状态的充放电处理。

b.调节重物冲击试验机到冲击的高度:61±2.5cm。

c.将热电偶贴于样品表面(热电偶应贴在尽可能靠近样品中心,而且不会被重锤冲击到低位置,再把样品放在重物冲击冲击底板上。

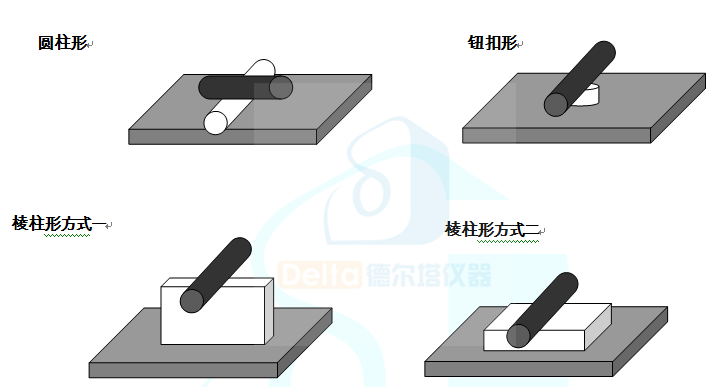

d.将直径为15.8mm的铁棒横放在样品的中心,不同形状的电池的摆放方式参照下图。

e.选用质量为9.1kg的重锤,从61±2.5cm的高度冲击样品。

f.对于圆柱形或棱柱形样品冲击时样品的纵轴与冲击底板平行,并与横放在样品中心的直径为15.8mm的铁棒表面纵轴垂直. 棱柱形电池还必须绕纵轴转动90度以便其宽侧面和窄侧面都经受撞击。每一试样只经受一次撞击。每次撞击都使用不同的试样。钮扣形样品受撞击时,试样的平面应与冲击底板表面平行并且直径15.8毫米的表面横放在其中心。

不同类型样品冲击面与摆放如下图所示:

6.3.6.3 判定标准:

a.样品表面zui高温度应不超过170℃。

b.试验结束6小时之内,样品应无分解和着火现象。

6.3.6.4 检测仪器:

名称(简称) | 型号 | 备注 |

锂电池过充过放测试仪 | GS-CFG2008 | 5v10A,8通道 |

锂电池重物冲击试验机 | GS-LZCW60 | PLC+触摸屏操作;落球重量:9.1kg±0.46kg(20±1磅) 和10kg ;冲击高度:610 mm 和1000mm(限位可自由调整)测试zui大高度1000mm;高度显示:通过高度表显示,到1mm;冲击方式:将落球提升到一定高度后释放,落球在垂直方向自由落下,不倾斜不摇晃;横杠:15.8±0.2mm(5/8英寸)的钢棒;防爆箱体。 |

温度采集器 | 34970A+34901A | 60通道 |

秒表 | PC396 | 数显 |

钢卷尺 | 5M | 5m |

6.3.7 检测项目:T7过充

6.3.7.1 检测目的:评估可充电池在过充电条件的安全性能。

6.3.7.2 检测方法:

a.按照表1中要求,准备相应数量的样品,并对样品进行规定状态的充放电处理。

b.准备直流电源并将充电电流调节到制造商推荐的zui大连续充电电流的两倍,充电电压按照如下规则设置:

● 制造商建议的充电电压不大于18V时,试验的zui小电压应是电流组zui大充电电压的两倍或22伏特两者中的较小者。

● 制造商建议的充电电压大于18V时,测试的zui小电压应该为1.2倍的制造商标定的zui大充电电压。

c.试验在环境温度20℃±5℃在进行,持续试验24小时。

6.3.7.3 判定标准:试验样品在试验中和试验后7天内,应无分解和着火现象。

6.3.7.4 检测仪器:

名称(简称) | 型号 | 备注 |

锂电池过充过放测试仪 | GS-CFG2008 | 5v10A,8通道 |

直流稳压电源 | RXN-1510D | 输出电压:0-15V;输出电流:0-10A |

6.3.8 检测项目:T8强制放电

6.3.8.1 检测目的:评估原电池或可充电电池承受强制放电状况的能力。

6.3.8.2 检测方法:

a.按照表1中要求,准备相应数量的样品,并对样品进行规定状态的充放电处理。

b.在环境温度下,设置直流稳压电源的输出电压为12V。

c.然后把样品、直流电源及一个适当大小的电阻串联,以初始电流值为制造商给定的zui大放电电流给样品放电。

注:电阻阻值的大小用12V的电压除以初始测试电流得出,并在测试开始瞬间通过调节阻值大小来限制初始电流。

d.测试时间(小时)等于样品的标称容量除以起始测试电流(安培)得出。

e.测试后再持续观察样品7天。

6.3.8.3 判定标准:试验样品在试验中和试验后7天内,应无分解和着火现象。

6.3.8.4 检测仪器:

名称(简称) | 型号 | 备注 |

锂电池过充过放测试仪 | GS-CFG2008 | 5v10A,8通道 |

直流稳压电源 | RXN-1510D | 输出电压:0-15V;输出电流:0-10A |

秒表 | PC396 | 数显 |

6.3.9 检测项目:T.9 1.2m跌落测试

6.3.9.1 检测目的:如果锂电池与设备没有安装在一起,并且每个包装件内装有超过24个电池芯或12个电池,锂电池则还须通过1.2米掉落试验。

6.3.9.2 检测方法:包装好的锂电池在20±5℃条件下,从1200mm(电池zui低点)跌落至18-20mm厚的硬木板上(木板铺在水泥地面上),从X、Y、Z正负六个方向,每个方向跌落1次。

6.3.9.3 判定标准:试验样品在试验中和试验后应无渗漏、无解体、无燃烧、无爆炸、无破损现象。

6.3.9.4 检测仪器:

名称(简称) | 型号 | 备注 |

锂电池过充过放测试仪 | GS-CFG2008 | 5v10A,8通道 |

锂电池跌落试验机 | GS-DZL200 | PLC+触摸屏操作;试件zui大重量:30kg±100g;跌落高度:400~1500mm(可调);跌落高度标尺:精度1mm;夹持方式:气动式夹具;跌落地板介质:实木地板;跌落方式:自由跌落;跌落方向:点、面、角;防爆箱体。 |

温度采集器 | 34970A+34901A | 60通道 |

秒表 | PC396 | 数显 |

钢卷尺 | 5M | 5m |

6.4 注意事项

6.4.1 对于需判定质量的要求,如质量损失不超过下表所列的数值,应判定无质量损失。

质量损失限值

电芯和电池的质量 | 质量损失限值 |

M<1克 | 0.5% |

1克<M<5克 | 0.2% |

M≥5克 | 0.1% |

6.4.2 测试时需使用本指导书所列明的测试设备。

6.4.3 充放电测试时需确认样品和测试线/夹具的连接方式安全、可靠(不会短路和松脱)。

6.4.4 判定测试合格标准

01在试验T.1至T.6中,没有发生解体或起火 。

02在试验T.1、T.2和T.5中,流出物不是毒性、易燃或腐蚀性物质。

03目视观察没有看到排气或渗漏。

04没有发生导致重量损失超过表38.3.4.7.1所示者的排气或渗漏。

05 在试验T.3和T.6中,流出物不是毒性或腐蚀性物质。

资料编制:东莞市高升电子精密科技有限公司